Proceso de producción de resortes de níquel-titanio

Muelles de Ni-Ti son componentes funcionales fabricados en base a las propiedades de la aleación con memoria de forma (SMA) de níquel-titanio. Se utilizan ampliamente en los campos médico, aeroespacial, electrónico y otros. El proceso de producción requiere un control estricto de la composición, microestructura y propiedades mecánicas. El proceso central se centra en cinco pasos clave: preparación del material, conformado, tratamiento térmico, posprocesamiento y pruebas de rendimiento. El proceso específico y las tecnologías clave son los siguientes:

Preparación de la materia prima del núcleo: Preparación de varillas/alambres de aleación de níquel-titanio

El rendimiento central de los resortes de níquel-titanio depende de la uniformidad de la composición de la aleación de níquel-titanio (el contenido de níquel suele ser del 50,5 % al 51,2 % (relación atómica) y debe controlarse con precisión para garantizar la memoria de forma y la superelasticidad). Esta etapa es la base del proceso.

Dosificación y fusión de materias primas

Se utilizan materias primas de alta pureza: esponja de titanio (pureza ≥99,7%) y níquel electrolítico (pureza ≥99,9%). La composición diseñada se pesa con precisión (la tolerancia debe estar dentro de una relación atómica de ±0,1 % para evitar la deriva de la temperatura de transición de fase causada por la desviación del contenido de níquel).

Proceso de fusión: La fusión por inducción al vacío (VIM) o la fusión por arco al vacío (VAR) es el método principal. Uno o dos pasos de refundición eliminan la segregación de componentes, lo que da como resultado un lingote uniforme de aleación maestra de níquel-titanio (normalmente de 50 a 150 mm de diámetro).

Controles clave: El vacío de fusión debe ser ≥1×10⁻³Pa para evitar la oxidación de la aleación; La velocidad de enfriamiento debe controlarse a 50-100 °C/min para evitar la formación de una estructura de fundición gruesa.

Procesamiento de plástico: fabricación de varillas/alambres de aleación

Las aleaciones de níquel-titanio exhiben una plasticidad pobre a temperatura ambiente, lo que requiere una combinación de trabajo en caliente y trabajo en frío para producir resortes en bruto (varillas o alambres, con diámetros determinados por las especificaciones del resorte. El alambre para resortes médico puede ser tan pequeño como 0,1 mm):

Forjado en caliente/laminado en caliente: El lingote de aleación se calienta a 800-950°C (en la región de la fase β, la fase estable a alta temperatura de las aleaciones de níquel-titanio). Luego se forja o lamina varillas con diámetros de 20 a 50 mm, rompiendo la estructura fundida y refinando el tamaño del grano.

Estirado en frío/laminado en frío: Las varillas trabajadas en caliente se estiran en frío (o laminan en frío) gradualmente hasta alcanzar el diámetro objetivo, y cada deformación se controla entre un 5% y un 15% (para evitar grietas frágiles causadas por una deformación única excesiva). Se realiza un recocido intermedio (700-800°C, 10-30 minutos) entre las dos etapas para eliminar el endurecimiento por trabajo y restaurar la plasticidad.

Tratamiento superficial: Después del trabajo en frío, se realiza un decapado (una mezcla de ácido nítrico y ácido fluorhídrico) para eliminar las incrustaciones de óxido de la superficie y garantizar un acabado superficial liso (Ra ≤ 0,8 μm) para evitar la concentración de tensiones durante el conformado posterior.

Conformación de resortes: fabricación de formas de núcleos

Se seleccionan diferentes procesos de formación en función de la estructura del resorte (compresión, tensión, torsión) y los requisitos de precisión. La clave es garantizar una geometría de resorte estable y evitar deformaciones significativas después del tratamiento térmico posterior.

Bobinado (proceso principal)

Equipo: Se utiliza una máquina bobinadora de resortes CNC, que controla con precisión la velocidad de bobinado (50-200 rpm), el paso (0,1-5 mm) y el número de vueltas (1-100). Es adecuado para resortes regulares, como los de forma cilíndrica y cónica.

Molde: Se selecciona un mandril en función del diámetro interior del resorte (principalmente hecho de acero rápido o carburo para evitar la adhesión con aleaciones de níquel-titanio). Durante el bobinado, la velocidad del mandril debe coincidir con la velocidad de alimentación del alambre para evitar que las bobinas se suelten o se superpongan.

Parámetros clave: La tensión del bobinado se controla entre 10 y 50 MPa (ajustada según el diámetro del alambre) para evitar una tensión excesiva que podría endurecerse en frío y afectar los resultados del tratamiento térmico posterior.

Procesos de Conformado Especiales (Estructuras Complejas)

Para resortes de formas especiales (como resortes de diámetro variable y paso variable), se utiliza el corte por láser (primero, se procesa una lámina/tubo de aleación de níquel-titanio hasta obtener un espacio en blanco y luego se corta la forma del resorte usando un láser de fibra, con una precisión de ±0,01 mm).

Los microresortes (como los utilizados en los stents vasculares médicos) se producen mediante microelectroformado o moldeo por inyección de precisión (que requiere piezas en bruto de metalurgia de polvos de níquel-titanio), pero esto es más caro y adecuado para aplicaciones de alta precisión.

Tratamiento térmico clave: impartir memoria de forma/superelasticidad

Las propiedades fundamentales de los resortes de níquel-titanio (efecto de memoria de forma, superelasticidad, temperatura de transición de fase) se logran mediante tratamiento térmico. Esta etapa es el núcleo del proceso y requiere un control estricto de la temperatura, el tiempo de mantenimiento y la velocidad de enfriamiento.

Tratamiento de solución: Alivia el estrés interno Homogeneiza la composición

Propósito: Elimina las tensiones internas generadas durante el trabajo en frío y asegura la distribución uniforme de los elementos de aleación (Ni y Ti), sentando las bases para el tratamiento de envejecimiento posterior.

Parámetros del proceso: Calentamiento a 900-1050 °C (región de la fase β), mantenimiento durante 10-60 minutos (ajustado según el tamaño del tocho, tiempo de mantenimiento más corto para el alambre y tiempo de mantenimiento más largo para la varilla), seguido de enfriamiento con agua (velocidad de enfriamiento ≥100 °C/s) para evitar la descomposición de la fase β en la fase frágil de Ti₂Ni.

Tratamiento de envejecimiento: Regulación de la temperatura de transición de fase y propiedades mecánicas

Propósito: A través del envejecimiento, se precipitan fases secundarias finas (como Ti₂Ni), ajustando la temperatura de transición de fase de la aleación (Af: temperatura de acabado de austenita, normalmente controlada entre -50 °C y 100 °C, dependiendo de la aplicación; por ejemplo, Af para resortes médicos suele rondar los 37 °C, igualando la temperatura del cuerpo humano), al mismo tiempo que mejora la resistencia y la superelasticidad.

Parámetros del proceso: Calentar a 400-550°C (región de fase dual α' β), mantener durante 30-180 minutos, seguido de enfriamiento con aire o en horno (la velocidad de enfriamiento afecta el tamaño de la fase precipitada; el enfriamiento con aire produce precipitados más finos y de mayor resistencia).

Ejemplo: Si el resorte va a exhibir superelasticidad a temperatura ambiente, la temperatura Af debe controlarse por debajo de la temperatura ambiente (por ejemplo, Af = -10°C); Si se desea el efecto de memoria de forma de "deformación a baja temperatura-recuperación a alta temperatura", Af debe controlarse a la temperatura de recuperación objetivo (por ejemplo, 60°C).

Conformado: fijación de la geometría del resorte

Después de enrollarlo, el resorte se moldea a baja temperatura en un molde de conformación (normalmente a 150-300°C durante 10-30 minutos). Esto es para fijar los parámetros geométricos del resorte, como el paso y el número de vueltas, para evitar la fluencia durante el uso posterior. Esto es particularmente aplicable a los resortes médicos de precisión.

Postprocesamiento: mejora de la precisión y la calidad de la superficie

Esta etapa aborda principalmente las desviaciones de precisión y los defectos superficiales después del conformado y el tratamiento térmico, asegurando que el resorte cumpla con los requisitos operativos y de ensamblaje.

Recorte y acabado final

Después de enrollarlo, los extremos del resorte pueden tener rebabas o irregularidades. Estos requieren un recorte utilizando un corte con muela abrasiva de precisión (para resortes de varilla) o un corte con láser (para resortes de alambre) para garantizar la planitud de la superficie del extremo (error de perpendicularidad ≤ 0,5°) mientras se mantiene el error de altura libre del resorte dentro de ±0,1 mm.

Fortalecimiento y protección de superficies

Pulido de superficies: el pulido electroquímico (usando una mezcla de ácido fosfórico y ácido sulfúrico como electrolito) o el pulido mecánico (usando una muela abrasiva de diamante) se usa para reducir la rugosidad de la superficie a Ra ≤ 0,2 μm, minimizando el desgaste de las piezas de contacto durante el uso (por ejemplo, los resortes médicos deben evitar rayar el tejido humano).

Recubrimiento anticorrosión: Si se utiliza en ambientes corrosivos (como el océano o fluidos médicos), se requiere un recubrimiento de nitruro de titanio (TiN) (mediante deposición física de vapor) o un recubrimiento de politetrafluoroetileno (PTFE) para mejorar la resistencia a la corrosión. (Las aleaciones de NiTi son susceptibles a la liberación de iones de níquel durante la inmersión prolongada; la liberación de iones debe controlarse a ≤ 0,1 μg/cm²/día).

Limpieza y Secado

Utilice limpieza ultrasónica (usando un agente desengrasante neutro, 40-60°C durante 10-20 minutos) para eliminar el aceite de la superficie y los residuos de pulido. Luego, secar en estufa de secado al vacío (80-120°C durante 30 minutos) para evitar la oxidación de la superficie.

Pruebas de rendimiento: garantizar la calificación del producto

Los resortes de NiTi se someten a pruebas de rendimiento multidimensionales. Los elementos clave de la prueba son los siguientes:

| Categoría de detección | Artículos de prueba | Métodos y estándares de prueba. | Requisitos de elegibilidad |

| Composición y estructura | Contenido de níquel | Espectroscopia de emisión óptica de plasma acoplado inductivamente (ICP-OES) | 50,5%~51,2% (relación atómica) |

| microestructura | Microscopio metalográfico / Microscopio electrónico de transmisión (TEM) | Tamaño de grano ≤10μm, sin agregación obvia en la segunda fase | |

| Propiedades mecánicas | Superelasticidad (temperatura ambiente) | Máquina de ensayo universal, carga cíclica (deformación 5%) | Deformación residual ≤ 0,5%, estabilidad del ciclo ≥ 1000 veces |

| Efecto de memoria de forma | Prueba del ciclo de calentamiento-enfriamiento (medición de la tasa de recuperación) | Tasa de recuperación de forma ≥98% | |

| Precisión geométrica | Paso, número de vueltas, altura libre | Medidor de diámetro láser/máquina de medición de coordenadas | Error dimensional ≤ ±0,02 mm |

| Desempeño de seguridad | Disolución de iones de níquel (uso médico) | Prueba de inmersión en fluido corporal simulada (ISO 10993-15) | ≤0,1μg/cm²·d |

| vida de fatiga | Máquina de prueba de fatiga (frecuencia de carga 1~10Hz) | vida de fatiga ≥1×10⁶ times (under rated load) |

Diferencias de proceso en escenarios de aplicación típicos

Diferentes campos tienen diferentes requisitos de rendimiento para los resortes de níquel-titanio, lo que requiere ajustes de proceso específicos:

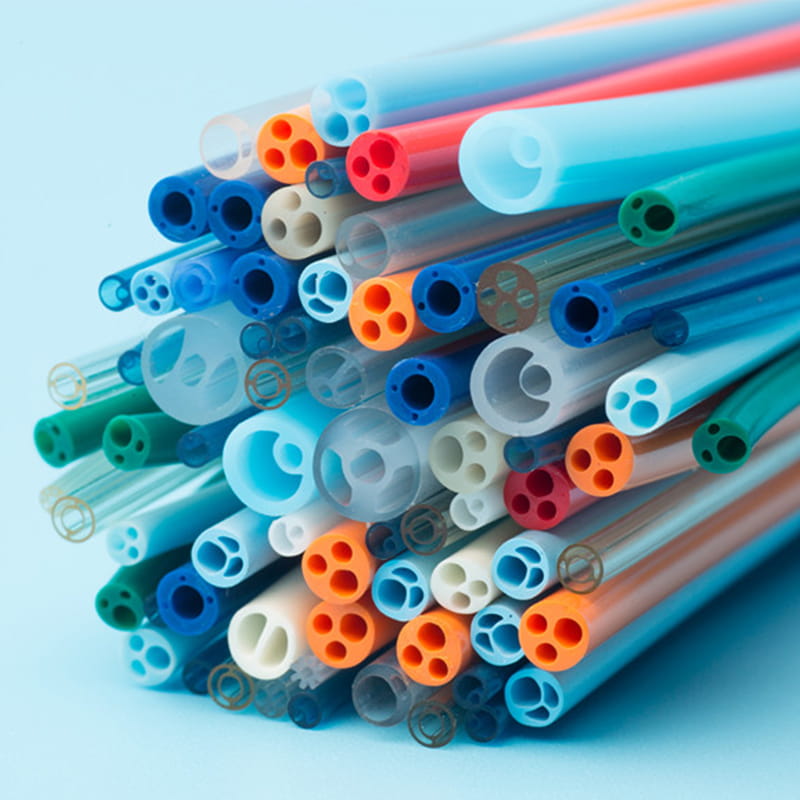

Médico (p. ej., stents vasculares, resortes de arcos de ortodoncia): Se requiere un control estricto de la disolución del ion níquel (adición de recubrimiento de TiN), la temperatura de transición de fase (Af ≈ 37 °C) y una alta precisión de moldeo (corte por láser y pulido electroquímico);

Aeroespacial (por ejemplo, resortes del mecanismo de despliegue de satélites): Se requiere una resistencia mejorada a altas y bajas temperaturas (la temperatura de envejecimiento aumenta a 500-550°C para mejorar la estabilidad a altas temperaturas), con un requisito de vida a la fatiga de ≥ 1×10⁵ ciclos;

Electrónica (p. ej., resortes de contacto del conector): Se requiere una alta elasticidad (superelasticidad a temperatura ambiente, Af ≤ 25 °C), la superficie requiere un revestimiento de plata (para mejorar la conductividad) y se utilizan máquinas de microbobinado (diámetro del alambre ≤ 0,2 mm) para el moldeo.

En resumen, el proceso de producción de resortes de níquel-titanio es una combinación de "ingeniería de tratamiento térmico de fabricación de precisión de ciencia de materiales". El núcleo radica en equilibrar las propiedades de memoria de forma, la estabilidad mecánica y la precisión geométrica del material a través del control de parámetros en cada paso para cumplir con los requisitos funcionales de diferentes escenarios.

For more information, please call us at +86-18913710126 or email us at .

Los procedimientos de intervención vascular son parte integral de la medicina cardiovascular mode...

Introducción Tubo endobronquial de una sola luz Los s son un componen...

En la medicina moderna, los catéteres médicos son herramientas indispensables que se utilizan en ...

En la industria de la salud, no se puede subestimar la importancia de seleccionar los materiales ...

En la era de la medicina de precisión, un pequeño tubo a menudo lleva el peso de las responsabili...

En la atención sanitaria moderna, la gestión precisa de los líquidos es crucial para la seguridad...